Gli scienziati svedesi affermano che questo è il bicchiere da vino stampato in 3D più piccolo al mondo: Ars Technica

KTH Reale Istituto di Tecnologia

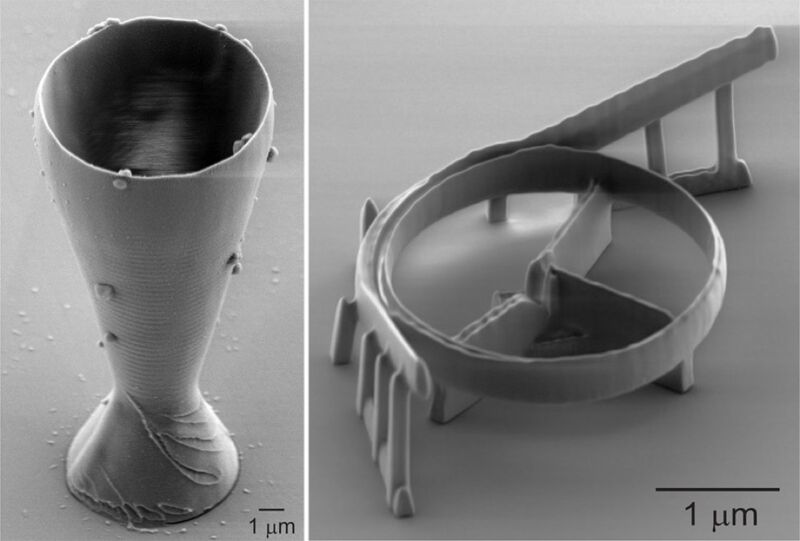

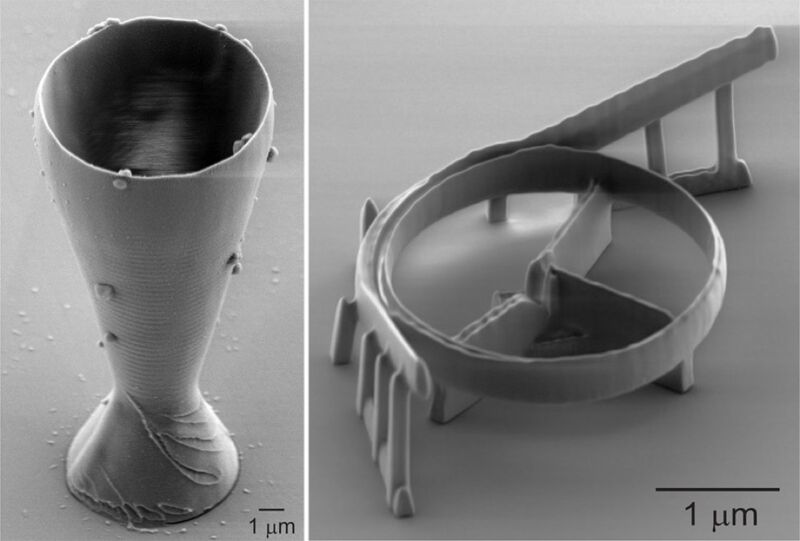

Un team di scienziati svedesi ha sviluppato una nuova tecnologia per la stampa 3D Vetro di silice Semplifica il complesso processo ad alta intensità energetica. Come prova del concetto, hanno stampato il bicchiere da vino più piccolo del mondo (fatto di vero vetro) utilizzando una cornice più piccola della larghezza di un singolo capello, nonché un risonatore ottico per i sistemi di comunicazione in fibra ottica, una delle numerose potenziali applicazioni per Componenti in vetro di silice stampati in 3D. Hanno descritto il loro nuovo metodo in L’ultimo foglio In Natura Comunicazioni.

“La spina dorsale di Internet si basa su fibre ottiche fatte di vetro”, ha detto la coautrice Christine Gilvason dal KTH Royal Institute of Technology di Stoccolma. “In questi sistemi sono necessari tutti i tipi di filtri e comparatori che ora possono essere stampati in 3D con la nostra tecnologia. Questo apre molte nuove possibilità”.

Il vetro di silice (cioè il biossido di silicio amorfo) è un materiale che rimane una sfida per la stampa 3D, specialmente a livello microscopico, secondo gli autori, sebbene molti approcci stiano cercando di affrontare questa sfida, tra cui la litografia e l’inchiostrazione. . Anche quelli sono stati in grado di raggiungere solo dimensioni delle caratteristiche dell’ordine di diverse decine di micrometri, con un’eccezione Studio 2021 che ha riportato una precisione su scala nanometrica.

Ma tutti quelli sono usati sol-gel Processi che coinvolgono diverse miscele organiche caricate con nanoparticelle di silice. Le strutture stampate finali sono quindi compositi contenenti molti materiali organici e quindi mancano delle proprietà più desiderabili del vetro di silice (cioè stabilità termica e chimica, durezza e trasparenza ottica su un’ampia gamma di lunghezze d’onda). Richiede un’ulteriore fase di sinterizzazione ad alte temperature di circa 1.200 °C (2.192 °F) per diverse ore per rimuovere i residui organici e raggiungere quelle proprietà. Questa fase ad alta intensità energetica limita fortemente le potenziali applicazioni poiché possono essere utilizzati solo materiali di substrato in grado di resistere a temperature più elevate. Alcuni approcci richiedono anche che le strutture stampate in 3D siano assemblate in una forma finale, il che è impegnativo su scala micrometrica.

Durante lo sviluppo della loro tecnologia di stampa 3D alternativa per il vetro di silice, Gylfason et al. Trasforma in idrogeno silsesquiossano (HSQ), un materiale inorganico simile alla silice che può essere modellato da raggi di elettroni, raggi ionici e determinate lunghezze d’onda della luce ultravioletta. Uno dei principali vantaggi è che il loro metodo non si basa su composti organici che agiscano come fotosensibilizzatori o leganti che rimangono sul substrato, come nel caso della litografia o della scrittura a inchiostro diretto. Invece, il loro metodo si basa sulla reticolazione diretta di HSQ inorganici.

Il processo prevede tre passaggi principali. In primo luogo, hanno fatto cadere HSQ disciolto in solventi organici su un substrato. Una volta che l’HSQ si asciuga, tracciano la forma 3D desiderata utilizzando un raggio laser sub-picosecondo focalizzato. Infine, qualsiasi HSQ scoperto viene sciolto con un semplice uso di una soluzione di idrossido di potassio. La spettroscopia Raman delle microstrutture stampate ha mostrato tutte le caratteristiche attese del vetro di silice.

Tuttavia, vi erano anche tracce residue di idrogeno e carbonio. Per le applicazioni che richiedono vetro di silice più puro, i residui organici possono essere rimossi mediante ricottura delle strutture a 900 °C (1.652 °F), una fase aggiuntiva concessa, ma a una temperatura molto inferiore rispetto alla consueta fase aggiuntiva di sinterizzazione. Quindi, lo spettro delle strutture è stato abbinato a un substrato commerciale di vetro di silice fusa. Mentre la ricottura delle microstrutture 3D può farle restringere o distorcere, gli autori hanno scoperto che il restringimento massimo per le loro strutture in vetro di silice era di circa il 6%, rispetto al 16-56% per gli oggetti in vetro realizzati con metodi di litografia e inchiostrazione diretta. .

Oltre a un piccolo bicchiere da vino proof-of-concept e un risonatore ottico, gli autori hanno impresso una versione ridotta del logo KTH, un cantilever e una spirale conica, nonché una punta in fibra ottica di vetro di silice. Ritengono che il loro metodo possa essere utilizzato anche per realizzare lenti personalizzate per dispositivi medici e microrobot. Il rivestimento di microstrutture stampate in 3D con nanoparticelle di diamante o nanoparticelle ferrose potrebbe consentire un’ulteriore personalizzazione delle proprietà di integrazione della fotonica quantistica ibrida o la rimozione magnetica del controllo del movimento delle strutture, rispettivamente.

“Le preoccupazioni quando si integrano i metodi di stampa 3D sono generalmente diverse per le diverse applicazioni”, ha detto il coautore Bo Han Huang, uno studente laureato al KTH. “Sebbene l’ottimizzazione del nostro metodo sia ancora necessaria per diverse applicazioni, riteniamo che il nostro metodo fornisca una svolta importante e necessaria per la stampa 3D su vetro da utilizzare in scenari pratici”.

DOI: Comunicazioni sulla natura, 2023. 10.1038/s41467-023-38996-3 (sui DOI).